Design orientado pela demanda

Primeiro, por meio da análise de demanda, esclareça as funções, especificações e adaptabilidade ambiental (como ambientes internos/externos, corrosivos/propensos a poeira) e desenhe desenhos detalhados, incluindo a estrutura do gabinete, layout dos componentes e direção da fiação. Após análise e confirmação, estes serão transformados em documentos de produção. Por exemplo, em ambientes de alta umidade, a posição de instalação do aquecedor à prova de umidade precisa ser planejada com antecedência e, em ambientes explosivos, uma cavidade e uma cavidade à prova de poeira precisam ser reservadas.

Seleção e aceitação de materiais

Materiais de base metálica: Para ambientes comuns, selecione aço laminado a frio (resistência ao escoamento ≥ 345 MPa); para áreas costeiras/químicas, use aço inoxidável 316L (teor de molibdênio ≥ 2%, vida útil da névoa salina de até 5.000 horas); para requisitos de leveza, selecione liga de alumínio.

Materiais de Isolamento: Prefira resina epóxi ou politetrafluoretileno para garantir nenhum risco de vazamento em ambientes de calor úmido.

Materiais Suplementares: O selante seleciona borracha de silicone resistente ao envelhecimento, o revestimento usa politetrafluoroetileno ou pó específico para ambientes externos, todos os materiais precisam ser qualificados por inspeção de qualidade antes de serem armazenados.

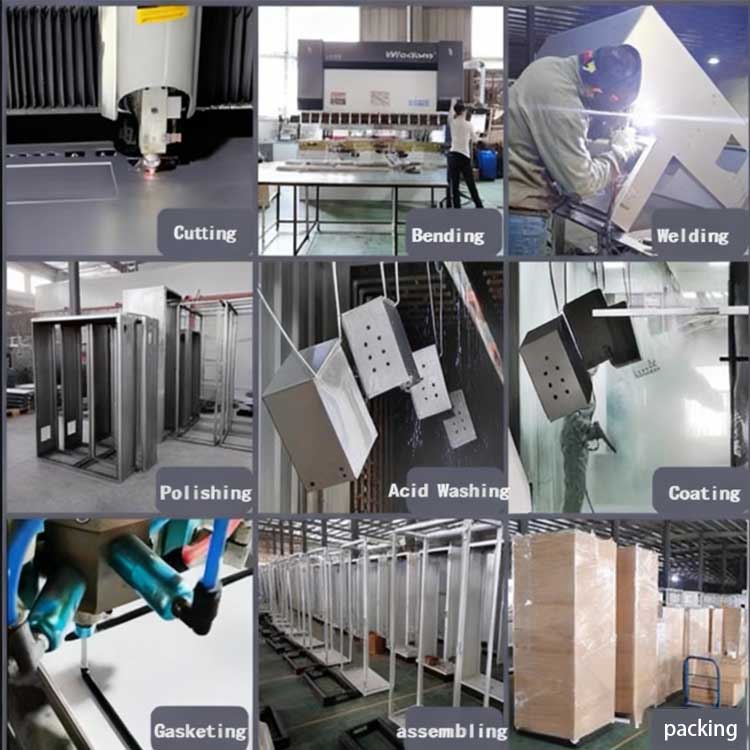

Corte preciso

Corte chapas metálicas de acordo com as dimensões do desenho usando uma máquina de corte a laser (precisão ±0,1mm). Processe simultaneamente furos complexos (como pontos de entrada de cabos, furos de dissipação de calor). A placa de base deve usar placa de aço com 2,5 ~ 5 mm de espessura para garantir suporte estável aos componentes.

Dobragem Estrutural e Puncionamento

Use uma dobradeira combinada com moldes personalizados para dobrar as folhas em cantos de gabinete de 90° ou estruturas irregulares. Placas grossas (≥1,5 mm) precisam ser pré-aquecidas para evitar rachaduras; em seguida, use uma puncionadeira de torre para processar furos de instalação, furos de travamento e furos roscados. Os furos roscados precisam ser feitos com rosqueamento após a soldagem.

Soldagem e retificação

Os gabinetes de aço laminado a frio e aço inoxidável são soldados entre si usando soldagem TIG para formar uma estrutura de estrutura contínua, garantindo que qualquer superfície possa suportar 100 kg de força externa sem deformação; após a soldagem, use um rebolo para polir as costuras de solda até obter um acabamento liso e plano, o que não apenas evita bordas afiadas que causam ferimentos, mas também estabelece uma base para o tratamento subsequente do revestimento.

Base de pré-tratamento

O aço laminado a frio precisa passar por três etapas de pré-tratamento: desengorduramento (remoção de óleo), lavagem ácida (remoção de ferrugem) e fosfatação (formação de camada de adesão); o aço inoxidável é tratado com ácido nítrico para aumentar a película de óxido de cromo, aumentando a resistência à corrosão.

Atualização de proteção de revestimento

Aço laminado a frio: Revestimento em pó pulverizado eletrostaticamente (espessura 60 ~ 120 μm), que é curado a 180 ~ 220 ℃ para formar uma casca dura. Em cenários de alta corrosão, pode ser adicionado revestimento Dacromet adicional (névoa salina ≥ 500 horas);

Liga de alumínio: Use tratamento de oxidação anódica para formar uma camada de óxido de 10 ~ 20μm de espessura, que pode ser tingida e selada para aumentar a resistência às intempéries;

Cenários Especiais: Os gabinetes à prova de explosão são pulverizados com revestimento de fluorocarbono (espessura ≥ 150μm), aumentando em 3 vezes a resistência à erosão por névoa de ácido HCl.

Instalação de componentes básicos

Primeiramente fixe as peças de conexão da moldura do gabinete, em seguida instale a barra de cobre de aterramento (disposta na parte inferior, com etiquetas de aterramento coladas), reforçando as dobradiças e travas; a borda da porta do gabinete é colada com selante de borracha de silicone de camada dupla (compressão≥3mm), garantindo que o desempenho da vedação atenda ao padrão.

Layout e fiação dos componentes

Dispor os componentes conforme esquema elétrico, evitando interferências eletromagnéticas e térmicas, e fixá-los na placa base por meio de parafusos e arruelas; a fiação segue o princípio "reto horizontal e reto vertical", usando clipes e braçadeiras para fixação e protegendo cabos importantes com luvas protetoras, usando conectores de cobre dedicados para pressionar e garantir conexões seguras.

Instalação de componentes funcionais

Tipo de proteção: IP54 e graus superiores precisam instalar redes removíveis à prova de poeira; Graus IP65 e superiores devem ser equipados com sistemas de ventilação com pressão positiva (pressão do ar dentro do gabinete > 50Pa);

Tipo de controle de temperatura: Em ambientes de alta umidade, adicione aquecedores inteligentes à prova de umidade (iniciam automaticamente quando umidade> 70% UR); em cenários de alta temperatura, instale módulos de resfriamento de tubo de calor (resistência térmica≤0,5℃・m/W); Categoria inteligente: integra sensores de temperatura e umidade, bem como sensores de gases corrosivos, e se conecta à plataforma EcoStruxure para obter monitoramento em tempo real.

Testes básicos de desempenho

Aparência: Verifique se não há arranhões no revestimento, se não há defeitos nas soldas e certifique-se de que os componentes estejam instalados com segurança e sem afrouxamento;

Estrutura: Teste a durabilidade das dobradiças após 5.000 ciclos de abertura e fechamento da porta do gabinete e verifique se o corpo do gabinete não se deforma sob pressão de 100N;

Testes de proteção e segurança

Classificação IP: IP65 requer enxágue com pressão de água de 100kPa por 30 minutos sem vazamento, e IP54 requer garantia de que a intrusão de poeira seja inferior a 0,1%;

Segurança elétrica: Resistência de aterramento≤0,1Ω, resistência de isolamento≥10MΩ (em ambientes de alta umidade), modelos à prova de explosão precisam passar no teste de arco AS 3439;

Verificação ambiental: Realizar testes de névoa salina (solução de NaCl a 5% por 96 horas sem ferrugem) e testes de ciclo de calor úmido (40°C/93% UR por 56 dias sem condensação);

Depuração de função

Simule as condições reais de trabalho para testar a lógica de controle, e o gabinete inteligente precisa verificar a ligação do sensor e as funções de alerta remoto. Todos os dados de teste devem ser registrados e arquivados para formar um relatório de inspeção.